Finland

Port Neal, IOWA (USA)

Fertilizantes

Carga de Vagones y Prevención de Caídas

2013-2014

Antecedentes

El transporte de fluidos y sólidos a granel, desde el almacenaje hasta el transporte, es una de las pocas áreas donde la producción de una fábrica está expuesta a la atmósfera y a la presencia humana durante su vida útil. Este fluido o polvo se ha elaborado mediante ciencia e ingeniería. En algunos casos este proceso lleva solo unos minutos, pero en otros muy probablemente se deben sumar muchas horas por el consumo de energía, elaboración e ingredientes valiosos.

El punto al que el producto se transfiere, del lugar de almacenamiento al transporte de almacenamiento (camiones cisterna, vagones cisterna y buques cisterna), implica una serie de riesgos muy reales tanto para la integridad del producto terminado y de los operadores que lo manipulen como para el medio ambiente.

Riesgos

En la industria de fertilizantes los volúmenes de líquidos frescos y residuales que pueden clasificarse como altamente peligrosos son anormalmente altos en comparación con muchas otras industrias. Con el objetivo de suministrar la materia prima, en particular se transportan —sobre una base horaria— ácidos, amoniaco y otras sustancias químicas nocivas que deben manejarse con extremo cuidado.

En general estas sustancias se cargan por la parte superior de los transportes cisterna y se descargan por la parte inferior. Los operadores deben poder conectar el contenedor de transporte al sistema de la planta con facilidad y sin riesgo de lesiones por quemaduras, inhalación o caídas de altura. La solución para el manejo seguro solo puede derivarse de un enfoque multifacético al problema según se detalla a continuación:

- Caídas de altura

- Manejo de fluidos

- Ergonomía

- Medioambiente

Cada uno de estos enfoques depende en gran medida del diseño y de la capacidad de las otras facetas y así todo funcione eficazmente dentro de su entrono. En 2015, los problemas de manejo de fluidos a granel simplemente no pudieron resolverse intentando hacer frente a una sola faceta del problema. Es necesario entender que es clave desarrollar sistemas a prueba de futuro y que puedan ser operados por personal no capacitado o no familiarizado, y al mismo tiempo proporcionar un nivel de seguridad que cumpla con las directrices corporativas, locales y nacionales.

A continuación, presentamos dos proyectos recientes en que Carbis Loadtec Group ha trabajado.

Gran conglomerado de fertilizantes, Finlandia

El primer proyecto es un gran conglomerado de fertilizantes en Finlandia.

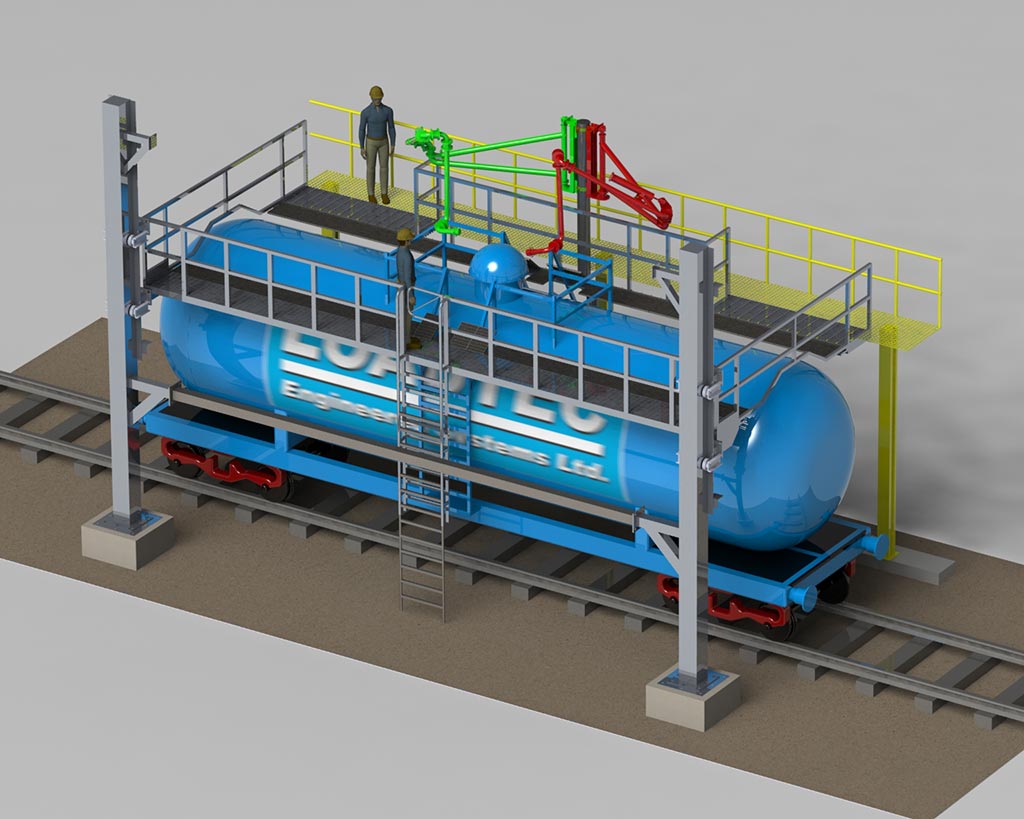

En este lugar se reciben vagones en dos configuraciones para la importación de amoniaco. Con la posición actual de las conexiones de los transportes cisterna solo se pueden utilizar tres de los cuatro puntos de descarga, debido al rango de trabajo de los brazos. Cambiar y aislar los brazos proporcionaría el aumento necesario del rango para poder descargar cuatro transportes cisterna a la vez.

Sin embargo, la prevención de caídas de altura implicaba que el único acuerdo viable fuera equipar la bahía con arneses y cables. Al tratarse de una operación diaria y a toda hora en un país donde las temperaturas alcanzan -40oC, el cliente consideró que era necesario implementar un método más seguro de acceso a los transportes cisterna.

Carbis Loadtec desarrolló un sistema de jaula de seguridad único que permitiría a los operadores del cliente tener un acceso sin restricciones a todo el transporte cisterna, sin riesgo de caídas. Este sistema está equipado con un revestimiento especial para el suelo que permite el libre paso de las escaleras de los vagones cisterna, al tiempo que se minimiza o elimina la brecha que puede formarse entre la jaula y el transporte cisterna. El operador puede acceder a todas las partes del vagón, así como colocar el brazo de descarga de líquido y el brazo de retorno de vapor en cualquier lugar dentro de la estructura de la jaula.

Las conexiones se realizan mediante acoplamientos de alta presión y el diseño de los brazos de carga supone que todo lo que se requiere es una guía sencilla y eficaz de los brazos para las posiciones de operación y de aparcamiento. Todas y cada una de las facetas están contempladas y tratadas por medio de un enfoque de viabilidad a largo plazo. El sistema puede tratar tráfico constante durante largos periodos de tiempo y cumplirá con cualquier legislación previsible que contemple todas las facetas.

CF Industries, EE.UU.

El segundo proyecto también es único. CF Industries, en Port Neal, Iowa, está construyendo unas instalaciones modernas para la fabricación de urea, enviándose después en forma de polvo a una planta de procesamiento en la Costa del Golfo.

En este caso los vagones se cargan continuamente. Los compartimentos se sellan con cierres tipo “tapa de ataúd” y se llenan a partir de tolvas elevadas mediante sistemas de fuelle. La solución para un acceso del operador y llenado con mayor rapidez, seguridad y limpieza es el suministro de una jaula de seguridad de aproximadamente 43 metros (140 pies) de largo.

Los operadores acceden a la jaula desde pasarelas estándar fijadas a una plataforma permanente. Pueden recorrer toda la jaula a través del pasillo incorporado y cerrado. Una vez que llegan al área a la que necesitan acceder para la apertura del compartimento, pueden usar la puerta de cierre de resorte que lleva al transporte cisterna, abrir la tapa del compartimento de la jaula uno, operar el fuelle de la jaula dos y cerrar la tapa de la jaula tres.

Todo el sistema se eleva para permitir que haya un espacio libre desde el vagón. Este es un desarrollo único y muy interesante ya que el mercado de urea en los EE.UU. comienza a expandirse rápidamente y los clientes están en busca de sistemas eficaces y duraderos a toda prueba.