Finland

Port Neal, IOWA (USA)

Engrais

Chargement Wagons et Prevention des Chutes

2013-2014

Contexte

Le transfert des fluides en vrac et des solides du stockage au transport est l’un des rares domaines où la production d’une usine est exposée à l’atmosphère et à la présence humaine pendant sa durée vie. Ce fluide / poudre a été fabriqué en utilisant la science et l’ingénierie. Dans certains cas, cela prend des minutes, mais la plus probable est la somme de plusieurs heures d’énergie consommée, de main d’oeuvre et d’ingrédients précieux.

Le point où le produit est transféré de l’entreposage du site à l’entreposage du transport (futs ou camions-citernes routiers, wagons et bateaux) crée un certain nombre de risques très réels tant pour l’intégrité du produit fini que pour les opérateurs qui le manipulent et l’environnement.

Les risques

Dans l’industrie des engrais, les volumes de déchets liquides frais qui peuvent être classés comme hautement dangereux sont anormalement élevés par rapport à de nombreuses autres industries. En particulier, les acides, l’ammoniac et d’autres produits chimiques nocifs qui doivent être manipulés avec grand soin, sont transférés sur une base horaire pour fournir des matières premières.

En général, ils sont chargés en dôme (par le haut) dans les camions-citernes et sont déchargé en source (par le bas). Les opérateurs doivent être en mesure de relier le conteneur de transport au système de l’usine avec facilité et sans risque de blessures par des brûlures, l’inhalation ou des chutes de hauteur. La solution pour une manipulation sûre ne peut résulter que d’une approche multi-facettes du problème comme détaillé ci-dessous:

- Chutes de hauteur

- Manipulation des fluides

- Ergonomie

- Environnement

Chacune dépend fortement de la conception et de la capacité des autres facettes pour permettre à l’autre de fonctionner efficacement dans ses environs. En 2015, les problèmes de manipulation de fluides en vrac ne peuvent tout simplement pas être résolus en essayant de s’attaquer à une seule facette du problème. Comprendre ce qui est essentiel pour rendre les systèmes à l’épreuve du futur et capables d’être exploités par du personnel non formé ou non familier, tout en offrant un niveau de sécurité qui respecte les directives de l’entreprise, locales et nationales.

Jetez un oeil à ces deux projets récents sur lesquels Carbis Loadtec Group a travaillé.

Un grand conglomérat d’engrais, en Finlande

La première est réalisée en Finlande pour un grand conglomérat d’engrais.

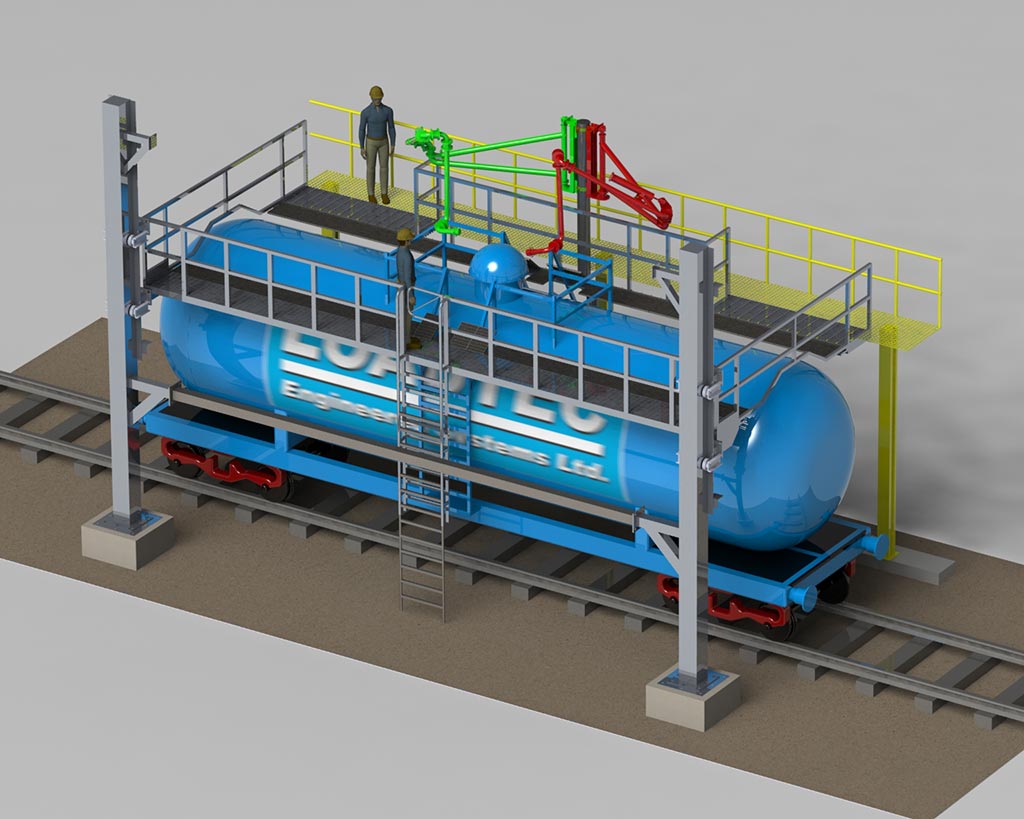

Le site reçoit des wagons en deux configurations pour l’importation d’ammoniac. La position des raccordements des citernes est telle qu’ils ne peuvent utiliser que trois des quatre points de déchargement, en raison de la zone de travail des bras existants. Le changement des bras seul permettrait d’augmenter la portée nécessaire pour décharger simultanément quatre wagons.

Mais la prévention des chutes de hauteur signifie que le seul arrangement viable était d’équiper la baie de harnais et de fils. Cette opération, 24 heures sur 24 et 7 jours sur 7, dans un pays où les températures atteignent -40 °C, le client considère qu’une méthode plus sûre d’accès aux wagons est nécessaire.

Carbis Loadtec a développé un système unique de passerelle de sécurité qui permettrait aux opérateurs du client d’avoir un accès illimité à l’ensemble de chaque wagon, sans risque de chutes. Ceux-ci ont un plancher spécial qui permet aux échelles des wagons de passer à travers sans obstruction, tandis que l’écart qui peut exister entre la passerelle et le wagon est minimisé ou éliminé. L’opérateur peut accéder à toute la longueur du wagon et positionner le bras de déchargement et le bras de retour vapeur n’importe où à l’intérieur de la passerelle.

Les raccordements sont réalisés à l’aide d’accouplements haute pression. La conception des bras de chargements se concentrera sur le guidage simple et efficace aux positions de travail et de stationnement. Pour chaque facette du problème, une approche de viabilité à long terme est faite. Le système est capable de traiter le trafic constant pendant de longues périodes et restera en avance sur le renforcement prévisible de la législation.

CF Industries, États-Unis

Le second cas est également assez unique. Les Industries CF de Port Neal, dans l’Iowa, construisent une installation ultramoderne pour fabriquer de l’urée qui est ensuite expédiée sous forme de poudre à une usine de transformation situé sur la cote du Golfe du Mexique.

Dans ce cas, les wagons sont chargés en continu. Les compartiments sont scellés et remplis par de trémies à soufflets. La solution pour un accès plus rapide pour l’opérateur, plus sûr et plus propre est de fournir une passerelle de sécurité d’environ 43 mètres de long.

Les opérateurs accèdent à la passerelle de sécurité à partir d’escalier d’accès standard fixés sur une plate-forme permanente. Ils peuvent parcourir la longueur de la passerelle intégrée et entièrement clos. Lorsqu’ils atteignent la zone de chargement, ils accèdent à l’ouverture du compartiment, ouvrent le couvercle du compartiment dans la cage N°1, faire fonctionner le soufflet dans la cage N°2 et fermer le couvercle dans la cage N°3.

Le système entier s’élève pour permettre le dégagement du wagon. Il s’agit d’un développement unique et très excitant alors que le marché de l’urée aux États-Unis commence à se développer rapidement et les clients sont à la recherche de systèmes infaillible, efficace et durable.